Bürstenlose EigenbaumotorenMotoren für Slowflyer

Als naturgemäß neurotisch perfektionistisch veranlagt und im ständigem Kampf gegen Verlustleistungen stört nun leider immer noch das Getriebe. Artbedingt kommen die kleinen, käuflichen Innenläufer für unsere Zwecke nicht ohne Getriebe aus.

Ihre im Inneren liegenden Permanentmagnete sind in der Regel zweipolig und von geringem Durchmesser, das Drehmoment somit vergleichsweise gering, die Drehzahl sehr hoch.

Inspiriert durch die legenderen sogenannten LRK-Motoren wurde also beschlossen einen Außenläufer zu bauen, welcher ein so hohes Moment entwickelt, dass er es schafft unsere Slowflyluftschrauben ohne Getriebe anzutreiben. Grundsätzlich kann man sagen, dass ein Getriebe je nach Bauart, Qualität und Drehzahl zwischen 8 bis 15% der Antriebsenergie schluckt!

Schaffen wir es das Getriebe wegzurationalisieren, sind uns diese Prozente schon mal sicher. Hinzu kommt, dass ein solcher Antrieb praktisch geräuschlos läuft und mindestens um das Gewicht des Getriebes leichter sein müsste.

In LRK-Kreisen ist der sogenannnte „MINI-LRK“ bereits bekannt. Nach ausführlicher Recherche wurde dann geplant einen noch kleinen Mini zu bauen, welcher ein Gesamtgewicht von weniger als 40g haben sollte. Problematisch ist hierbei die Beschaffung der Statorbleche. Sie müssen, zur Wirbelstromreduzierung, sehr dünn und untereinander isoliert sein. Ebenfalls sollen sie aus speziellem Weicheisen bestehen um das durch die Wicklungen erzeugte Magnetfeld möglichst wenig zu halten. Aufgrund der schwierigen Materialbeschaffung und des hohen Bauaufwandes fertigen wir den Stator nicht selbst, sonder schlachten einen normalen „alten“ Bürstenmotor aus.

Da die bürstenlosen Motoren ja 3-Phase haben, müssen wir einen Anker finden, der mindestens 3 oder besser eine durch 3 teilbare Anzahl von Nuten hat. Optimal sind 6, 9, oder 12 Nuten für unsere Zwecke.

Der EMDS-2515/HP (Electro Magnetic Drive System D25 L15 /Typ Hell Power) wurde entwickelt.

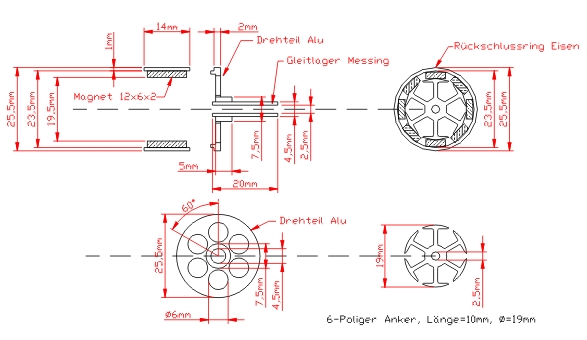

Nach umfassender Suche wurde ein 6-poliger Anker aus einer alten Robbe-Pumpe ausgebaut. Er hat eine Länge von 25mm und einen Durchmesser von 19mm.

Die Magnete

Wesentlich für das Drehmoment und für den Wirkungsgrad des Motors ist das Magnetfeld. In Anbetracht der kleinen Abmessungen kommt hier nur ein durch Permanentmagneten erregtes Magnetfeld in frage. Wir brauchen also hoch aufmagnetisierte mini Magneten für unseren Motor. Lange Zeit war dieser Punkt ein echtes Problem, jetzt könne wir jedoch Neodym-Magnete höchster Qualität bei BATT-MANN in verschiedenen Grössen bestellen. Für diesen Motor kommen also 8St. 12x5,9x2mm große Neodym-Magnete zum Einsatz.

Die Drehteile

Haben wir Anker und Magnete vorliegen, könne wir die Drehteile anfertigen. Leider ist eine Drehbank und eine gewisse Fertigkeit im Umgang mit ihr zwingend erforderlich. Wer schon das eine oder andere Stück an einer Drehbank angefertigt hat, wird jedoch mit dem erstellen der Teile kein Problem haben.

Ich konnte zum Glück auf die edle Werkstattausrüstung und den Erfahrungsschatz von Cord zurückgreifen....

Thängjou, Cord ..... es wird nicht der letzte Motor sein......

Ausgangsmaterial ist ein Stück Alu für die Stirnplatte des Motors, ein Stück Weicheisenrohr (Heizungsrohr) für den Rückschlussring und eine Messingschraube für das Gleitlager (Leichtversion). Als Achse des Motors bauen wir die alte Welle der Pumpe wieder ein.

Unglaublich, was man aus etwas „Schrott“ so alles machen kann. Links die Rohstoffe, rechts die gesamten Einzelteile des EMDS 2515. Dieser Motor ist hauptsächlich auf geringes Gewicht getrimmt. Daher wurden keine Kugellager mit entsprechendem Lagersitz gedreht, sondern lediglich ein Messing-Gleitlager. Ebenfalls ist der Rückschluss mit 0,5mm sehr dünn gehalten und kann nicht das gesamte Magnetfeld „einfangen“. Zweifellos währe eine Stärke von 0,75 bis 1mm besser geeignet, jedoch auch erheblich schwerer.

Bewickeln des Ankers

Wir wollen ja viel Leistung und geringe Drehzahl. Da es sich bei dem EMDS 1525 um einen 8-Poler handelt, wurde der Motor mit 0,5mm Draht in der Sternschaltung gewickelt. Man geht dabei folgendermaßen vor:

1. Man fängt mit 0.5mm Draht an und wickelt 17 Windungen pro Zahn.

2. Beim wickeln den Draht straff anziehend Wicklung neben Wicklung legen (ohne Angst vor Beschädigung der Isolation)

3. Wenn man den ersten Zahn gewickelt hat, führt man den Draht direkt um die Welle zum gegenüberliegenden Zahn.

Beim EMDS 2515 müssen die gegenüberliegenden Windungen von oben auf den Zahn gesehen denselben Wickelsinn haben. Wenn man also den ersten Zahn rechtsherum gewickelt hat, musst man den gegenüberliegenden von oben auf den Zahn gesehen auch rechts herum wickeln.

(und nicht im fortlaufenden Sinn nach gegenüber weiterwickeln - so geht das bei Motoren mit 10 oder 14 Magneten).

4. Die weiteren ersten Wicklungen fängt man jeweils mit einem Zahn Abstand zum ersten an. Also wenn der allererste Zahn "1" ist ging die unter "3." beschriebene Wickelei zum Zahn "4". Das nächste Wickelpaar geht von "3" zu Zahn "6" und das letzte von Zahn "5" zu "2".

5. Letztendlich entstehen so sechs freie Drahtenden: jeweils Anfang und Ende der Doppelwicklungen. Diese Enden laenge wir auf ca. 7cm ab. Mit einem Messer wird nun ringsherum der Lack auf ca 5mm abgekratzt und mit dem Loetkolben verzinnt.

6.1 Bei Sternschaltung werden die jeweiligen Spulenenden, also die von den Zähnen "4","6" und "2" abgehenden Drähte zusammengelötet. Die Drahtanfänge, also die von den Zähnen "1","3" und "5" abgehenden, sind die Anschlusskabel.

6.2 Bei Dreieckschaltung werden die Drähte von den jeweils nebeneinanderliegenden Zähnen zusammengelötet (ich verdrille sie zur Stabiliserung), also z.B. Draht von Zahn "1" zusammen mit Zahn "2", "3" mit "4" und "5" mit "6". Diese bilden jeweils gemeinsam die Anschlüsse.

7. Zuletzt bleiben also nur noch übersichtliche 3 Anschlusskabel.

Auf folgendes muß unbedingt geachtet werden:

Jeder Zahn muss im selben Wickelsinn gewickelt werden!

Gut erkennbar ist das an den Drahtanfänge, die alle aus derselben Seite vom Zahn abgehen müssen, die Drahtenden jeweils von der gegenüberliegenden. Die Windungszahl aller Wicklungen muss gleich sein, also genau zählen!

Ich prüfe zum Schluss mit dem Ohmmeter noch auf Kurzschlüsse zwischen den Wicklungen und den Statorblechen (vor dem zusammenloeten zur Stern- oder Dreieckschaltung).

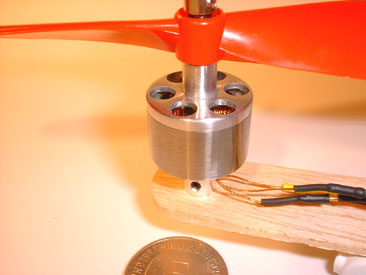

Hier der 2515 in der "Leichtversion" mit Gleitlager auf dem Prüfstand und an meiner "Motor.Prüf-Pitts".

Hier die von Cord angefertigte Version mit Kugellagern, verstärtem Rückschluss und vernünftigen Befestigungsflanschen.....