Da ich von vielen Modellbaukollegen um Hilfestellung beim Nachbau des Next-Generation gebeten wurde, habe ich mich entschlossen eine detaillierte Online-Anleitung zu veröffentlichen. Auf diese Weise kann man in Wort und Bild die einzelnen Baustufen studieren und sein Resultat selbstkritisch vergleichen. Durch die Fragen der "Nachbauer" wurde mir bewußt, daß die Schwierigkeiten oftmals an den verblüffendsten Stellen auftreten. Tausend Worte können da manchmal weniger Klarheit bringen als ein einziges "gammeliges" Pic - folglich habe ich dann die gefragten Bauabschnitte mit Materialresten nachgestellt, vor die Kamera gehalten und als JPG verschickt. Man kann sich leicht vorstellen, daß sich da recht viele Bilder angesammelt haben. Daher habe ich alles in allem in richtiger Reihenfolge als "Bildband zum Nachbauen" an dieser Stelle veröffentlicht:Vorab sei gesagt, daß es für einen Slowflyer nur weniger Teile bedarf. Ebenso sind nur wenige Klebestellen erforderlich - Aber die müssen sitzen ! Alle Klebestellen sind mit Rovings zu verstärken und sollten so stabil sein, daß sie den Kohlestäben nicht nachstehen. - Aber eins nach dem anderen:

Material: Rest 0,2mm Flugzeugsperrholz, Rest 1mm Balsa, CFK-Rovings, Sekundenkleber, Bowdenzugrohr

Ich schlage vor als erstes die Räder zu erstellen, da man sich so mit der Kohlefaser schon mal vertraut machen kann. Sollte ein Rad mißglücken, kann leicht ein neues erstellt werden, ohne daß andere Teile in Mitleidenschaft gezogen werden.

Es ist ratsam sich zum Erstellen der Räder ein kleines Hilfswerkzeug zu basteln. - Mit diesem Kreisschneider lassen sich in Sekundenschnelle eine Vielzahl von Rädern schneiden. Er besteht aus einer abgebrochenen Teppichmesserklinge 3mm Schrauben und zwei Stellringen....... bei 1000upm in einer Ständerbohrmaschine kann die Produktion dann losgehen. Nacharbeiten ist nicht erforderlich zumal das 3mm Loch für die Nabe schon mittig sitzt. Das Rad selbst besteht aus 0,2mm Flugzeusperrholz und sollte für den "Next Gen." einen Durchmesser von ca.: 4cm haben.

Sind die Radscheiben fertig, werden die Laufflächen aus 1mm Balsa geschnitten. Sie sollten eine vorläufige Breite von ca.: 3-4mm haben. Wichtig ist, daß die Faser quer verläuft - ein späteres Biegen währe sonst unmöglich! Ich schneide das sehr dünne Balsa mit einem Teppichmesser. -Natürlich nicht in einem Durchgang - zwei bis drei mal die scharfe Klinge an einem Lineal entlang führen - schon hat man hervorragende Leisten. So ganz 100% brauchen die nicht zu sein aber dazu später mehr.

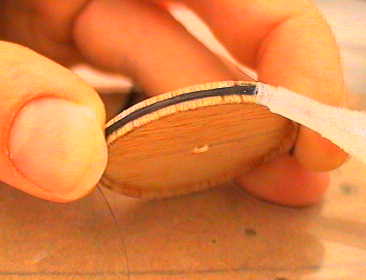

Naja - die Kamera, das Rad, den Kleber in der Hand und dabei digitalisieren ist alleine nicht ganz einfach. Aber schematisch werden so die "Radreifen" aufgezogen. Einen Tropfen Sekundenkleber auf den Balsastreifen und dann das Sperrholzrad mit ordentlichem Druck überrollen. - Sofort klebt die Lauffläche am Rad - etwas hin und her gerollt und weiter geht's - nächsten Tropfen und weiterrollen. Das geht hervorragend! Wichtig ist nur, daß man auf das Baubrett ein Stück Folie leg - sonst backt jeder mit jedem!

Nachdem der "Reifen" aufgezogen ist, wird die Lauffläche aus CFK-Rovings gewickelt. Ich nehme hierzu einen schmalen Streifen eines Rovingstranges zwischen Daumen und Zeigefinger und fange mittig mit einem Tropfen Sekundenkleber an zu kleben. - Zwei bis drei mal herum und das Rad ist quasi unzerstörbar! Ist die Kohlefaser ausgehärtet, wird das Rad "in Form" gebracht. Der "Reifen" ist ja noch viel zu breit. - Also eine 3mm Schraube mit zwei Unterlegscheiben durch die Radnabe und bei 2000 upm in die Bohrmaschine. - Jetzt wird der Reifen vorsichtig mit einem Schleifklotz auf ca.: 2,5mm gebracht und die Lauffläche auch gleich übergeschliffen.

Jetzt muß nur noch die Nabe aus einem Stück Bowdenzugrohr eingeklebt werden und fertig ist das Rad. Wer will kann noch ein paar Löcher in die "Felge" bohren - Gewichtsmäßig bringt das nicht viel, aber der optische Gewinn steht jawohl außer Frage, oder? < Das Rad im montiertem Zustand

Gewicht eines kompletten Rades: 0.6g!

Material: 0,5m 5mm Cfk Rohr, 30cm 2mm Cfk Stab, Rest 1mm Cfk Stäbe, Rest Kohleprofil (0,5x2mm), Rest Bowdenzugrohre (innen, außen), Rovings, Sekundenkleber

Der Rumpfbau ist eigentlich nicht besonders schwierig. Er besteht wie erwähnt aus einem 50cm langen 5mm Cfk Rohr. Hier sollte man das leichteste nehmen was zu bekommen ist. Wer gern ein paar Mark mehr für eine bessere Optik ausgeben will, kann auch ein gewickeltes 8mm Rohr nehmen (wie im Kapitel "Next Gen."). Etwa 1,5cm von der Rumpfspitze entfernt sollte das Fahrwerk angebracht werden, indem man den Rumpf mit einem 2mm Bohrer im entsprechenden Winkel durchbohrt. Die 2mm Fahrwerksbeine werden dann einfach hineingesteckt und fixiert. Sehr wichtig ist jedoch die Umwicklung, der stark geschwächten Stelle des Rumpfes, mit Rovings. Wer hier mit Sekundenkleber rumsaut und das Fahrwerkbein besudelt, wird mit dem Brechen der Beine aufgrund von Versprödung rechnen müssen. Wer Bedenken hat die Klebestelle so sauber wie im Bild ausführen zu können, sollte die Fahrwerkbeine im oberen Bereich durch ein Bowdenzugröhrchen vor der Kerbwirkung schützen. (Vergleiche hierzu Kapitel "Next Gen.")

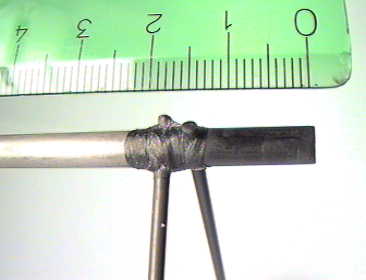

So sollte das andere Ende des Fahrwerkbeines aussehen. Die 2mm Kohlestange wurde mit einer Dreiecksfeile fast durchgefeilt, geknickt, und im passendem Winkel fixiert. Anschließend wird ein ca. 2mm langes Stück eines Bowdenzugröhrchens im Abstand von ca. 3mm zur Knickstelle angebracht. Nun wird die Knickstelle reichlich mit Rovings umwickelt und verklebt. Zur Radseite hin wird das Bowdenzugstück als Anschlag benutzt, zur Fahrwerksbeinseite hin sollte die Umwicklung langsam auslaufen, um einen guten Kraftfluß zu gewährleisten. Die Fahrwerksbeine meines Flyers sind genau 11cm lang und stehen im 65°Winkel zueinander. Ist die Propellerwahl schon im Voraus bekannt, sollte das Fahrwerk so kurz angefertigt werden, daß die Bodenfreiheit der Blattspitze des Props, bei montierten Rädern, nicht mehr als 1cm beträgt. Wer nur in der Halle fliegen will, sollte meiner Meinung nach das Fahrwerk noch knapper dimensionieren, da dieses die Flugeigenschaften erheblich verschlechtert!

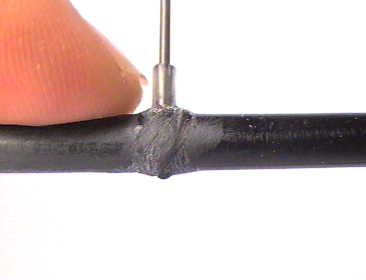

Als nächstes werden die Träflächenpylone aus 1mm Cfk erstellt. Diese Teile sind natürlich extrem wichtig und müssen im Falle eines Zusammenstoßes enorme Biegebeanspruchung aushalten. Daher wird hier ein Bowdenzugsinnenrohr zur Vermeidung der Kerbwirkung (ähnlich wie beim Fahrwerk empfohlen) verwendet. Als erstes sollte der Rumpf an den entsprechenden Stellen mit 1mm komplett durchbohrt werden (7 und 31 cm von der Rumpfspitze aus gesehen). Das obere Loch wird anschließend mit einem 2mm Bohrer aufgebohrt. Jetzt wird ein ca. 5mm langes Stück Bowdenzuginnenrohr auf die 1mm Tragflächenpylon soweit aufgesteckt, daß dieser ca. 2mm auf der anderen Seite herausschaut. Genau auf die herausschauenden "2mm" wird ein Tropfen Sekundenkleber plaziert, so daß der Kleber durch die Kapilarkraft bis zur Mitte des Bowdenzugröhrchens steigt. Der so präparierte Pylon wird nun in die Rumpfbohrung gesteckt. -Oben das Röhrchen im 2mm Loch verkleben, unten die Kohlefaser im 1mm Loch verkleben und selbstverständlich die Schwachstelle im Rumpf mit Rovings verstärken. Es darf auf keinen Fall Sekundenkleber auf das, auf dem Foto sichtbare, obere Ende des Bowdenzuginnenrohres gegeben werden, da der Cfk Stab ansonsten stark verspröden und bei Biegung hier brechen würde!

Hier das obere Ende des Tragflächenpylones. Über die Funktionsweise dieser "Steckung" brauche ich wohl nicht viel zu schreiben. - Die "Öse" besteht aus einer 2,5mm Scheibe von einem Messingrohr mit 5mm Innerdurchmesser. Ich habe das Rohr einfach als ganzes eingespannt und mit einem 1mm Bohrer gebohrt. - Anschließend wurde die sehr schmale Scheibe vom Rohr abgetrennt und mit einer Feile in die endgültige Form gebracht. Auch dieses Teil ist mit Rovings umwickelt - aber eigentlich nur zur Sicherheit und der Optik wegen. - Das blanke Messing mit der schwarzen Kohlefaser sieht einfach toll aus. Der fordere Pylon sollte 5cm, der hintere ca. 4cm hoch sein. - Dann stimmt die EWD und ein Herausspringen der Tragfläche im Crashfall ist gewährleistet.

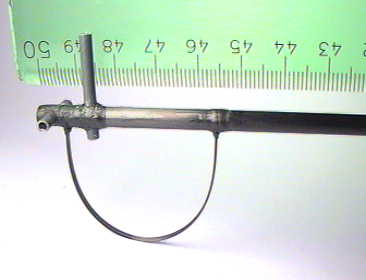

So sieht dann das Rumpfende aus. Er wird einfach mit 3mm horizontal und vertikal gebohrt. Am Lineal im Hintergrund läßt sich die Position der Bohrungen ja abschätzen (kommt auf 1mm nicht an). Wichtig ist aber schon die Parallelität bzw. die Winkeligkeit der Bohrungen zu den Tragflächenpylonen. Es empfiehlt sich vor dem Bohren der Löcher über den Bohrer auf die schon eingeklebten Tragflächenpylone zu peilen - so kann erstaunlich exakt gebohrt werden! Die auf dem Foto zu sehenden Bowdenzugsaußenrohre dienen zur Lagerung der Seiten- und Höhenleitwerke und sollten für Höhe ca. 1,2cm, für Seite ca. 2,5cm lang sein. Der Schleifsporn wird aus einem Kohleprofil (0,5x2mm) gebogen und in kleine Sägeschlitze im Rumpf gesteckt. - Alles in allem wird natürlich wieder mit Rovings ................... naja eben umwickelt usw.

Der komplette Rumpf mit Fahrwerk und Rädern wiegt nur 7g!

Material: 1,5m 1mm Cfk Stange, Rest 1mm Balsa, Rovings, Servokreuze, Sekundenkleber

Der Bau der Leitwerke ist schon etwas schwieriger und erfordert sehr viel Sorgfalt und Ruhe, da es sich um unter Spannung stehende Teile handelt. Es sollte in jedem Fall eine Vorrichtung zu Arretierung der gespannten Kohlestäbe gebaut werden (Auf Baubrett zwei Leisten nageln......) Achtung das Herausspringen der Kohlefasern aus der "Bauhalterung" kann ins Auge gehen! - Schutzbrille tragen!

Fangen wir mit dem Seitenleitwerk an. Es besteht aus einer 50cm langen, gebogenen 1mm Faser. Wichtig ist hierbei, das die Faser nicht mit den Enden verklebt wird, sondern mind. 5cm zur Lagerung hin frei steht. Auf das freistehende Ende wird dann ein Bowdenzuginnenrohr aufgeschoben und verklebt. (Siehe Kapitel "Klebestellen") Als oberer und unterer Anschlag gegen herausrutschen dienen dann die Außenrohre. Es ist ratsam die Klebestelle nicht rechtwinkelig, sondern im ca. 80° Winkel auszuführen, um so einen größeren Höhenruderausschlag zu ermöglichen. Das im Bild gut sichtbare Ruderhorn kann aus einem Servokreuz oder einem Kohlelaminat erstellt werden.

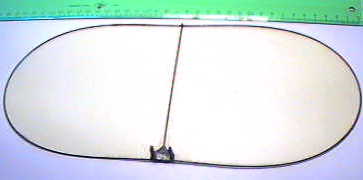

Das Höhenleitwerk entsteht auf ähnliche Weise. Hier wir eine 85cm lange 1mm Faser mit den Enden stumpf verklebt, sodaß ein Kreis entsteht. Dieser wird anschließend mit der 15cm langen 1mm "Rippe" zum Oval gezogen. Das Leitwerk ist natürlich exakt > symmetrisch - Das Foto verzerrt etwas ......

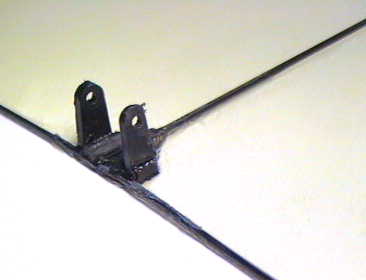

Hier das wohl wichtigste Detail des Höhenleitwerkes: Die Wippe. Genau an dieser Stelle stoßen die Enden der Umlaufenden Faser sowie das eine Ende der Rippe aufeinander. Ich rate daher diese Stelle reichlich mit Rovings zu verstärken. Bei meinem Slowflyer habe ich ein kleines Stück 1mm Bals mit den Abmessungen von ca. 1,5x1cm zurechtgeschnitten - in der Mitte ein Stück ausgeklinkt und die 1mm Rippe eingeschoben - anschließend die umlaufende Faser gebogen und vor das 1mm Balsa geklebt. Alles in allem wurde mit Rovings verstärkt und verschliffen. Zur Lagerung des Ganzen wurden nun seitlich zwei "Arme" eines Servokreuzes angeklebt und selbstverständlich auch mit Rovings verstärkt. Die Bohrungen zur Lagerung sollten 2mm betragen, da diese später auf einem Stück 2mm Kohlestab, welcher in das Bowdenzugröhrchen im Rumpf geklebt wurde, laufen sollen. Ein 1mm Loch (zur Aufnahme der Schubstange)sollte ebenfalls im Servoarm so dicht wie möglich unter dem Leitwerk plaziert werden, um einen möglichst großen Hebel zu gewährleisten.

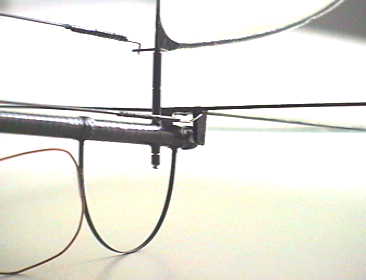

Ist alles sauber und spielfrei gebaut, sollte das ganze etwa wie im Bild rechts aussehen.>

Rechtlich geschützt von Stefan Dolch; gewerbliche Nutzung verboten ! Nur dieser Bauplan wurde von Braunmodellbau individuell nach Absprache freigegeben.

Material: 0,5m 1mm Cfk Stab, 2m 2mm Cfk Stab, 25cm 5mm Cfk Rohr, 2cm Messingrohr (innen 2mm), 3cm Alurohr (innen 5mm), Rovings, Sekundenkleber

Die Tragfläche ist eigentlich nicht besonders schwierig zu erstellen, verlang aber sehr viel Sorgfalt und Ruhe.- Auch hier wird man um eine einfache Hilfskonstruktion nicht herumkommen. Ich schlage vor, das Mittelstück der Tragfläche zuerst zu erstellen:

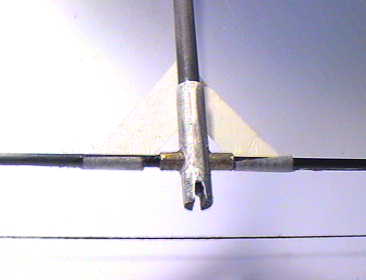

< Der vordere (oder hintere ?) Teil des Mittelstückes. Es besteht aus einem 25cm langem Cfk Rohr (Rest vom Rumpfrohr), welches am vorderem und hinterem Ende mit einer ca. 1,5cm langem Aluhülse (innen 5mm) verstärkt wurde. Nachdem der Sekundenkleber erhärtet ist, werden mit einem 3mm Bohrer die Löcher für die Messinghülsen erstellt. (ca. 8mm vom Anfang und vom Ende des Mittelstückes entfernt) Hierbei ist auf absolute parallelität der Bohrungen zu achten, da ansonsten die Tragfläche insgesamt verwunden wird! Sind die Bohrungen ok, werden die ca. 1cm langen Messinghülsen (wie im Bild) eingeklebt. Jetzt bleibt nur noch das einfeilen der Arretierungsschlitze mit einer Schlüsselfeile (jeweils ca. 3-4mm tief, damit das Mittelstück noch leicht von den Pylonen eingeklemmt wird). Achtung ! Die Schlitze müssen genau rechtwinkelig zu den Messinghülsen sein - sonst sitzt die Fläche schief ! Ist auch diese "Hürde" geschafft, sollte man sich von der Gängigkeit der Arretierung überzeugen. - Es darf nicht wackeln und nicht klemmen - wenn es doch klemmt, kann der Aluhülse einfach mit feinem Schleifpapier geholfen werden. Wackelt die Angelegenheit zu sehr, sollte man ein neues Mittelstück bauen. Die Markierungen geben nun die Lage der Kompressionsrippe an, welche als nächstes eingeklebt werden muß. (Lage der Rippe im Bild durch langen Cfk Stab simuliert) Jetzt werden die genau 23,8cm langen 1mm Cfk-Kompressionsrippen zwischen "Nasen-" und "End-Stab" geklebt. Dies geschieht wie Folgt:

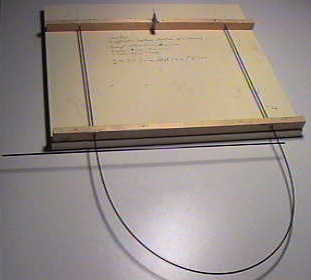

Als nächstes werden die "Tragflächenhälften" erstellt. Sie bestehen aus jeweils einem 1m langem 2mm Cfk Stab, welcher durch biegen seine Form erhält. Um dieses Teil zu erstellen kommt man um eine Bauhalterung nicht herum. - Diese kann (wie im Bild) recht einfach erstellt werden, indem man zwei Leisten im Abstand von 24cm mit 2mm durchbohrt und sie im Abstand von ca. 23cm parallel auf ein Brett nagelt. Ist diese Halterung fertig, wird der 2mm Cfk Stab jeweils 25cm von seinen Enden entfernt markiert und durch die Löcher der Halterung geschoben. Ich brauche wohl nicht zu erwähnen, daß der Cfk Stab enorm unter Spannung steht - Das muß so sein, da die Tragfläche so ihre hohe Stabilität erlangt. (Bei Deformation muß ja erstmal die Eigenspannung überwunden werden) Wurde jedoch versehentlich ein fehlerhafter Cfk Stab verwendet, kann es leicht passieren, daß er beim Biegen (oder in der Form) zerplatzt - Also Schutzbrille tragen !!!!

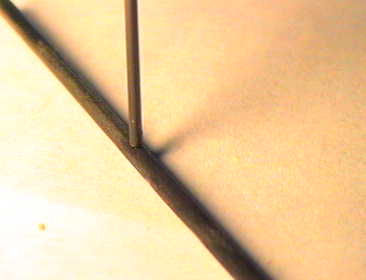

Genau so sollte die K.rippe auf den (natürlich noch in der Halterung steckenden) 2mm "Nasen-" sowie "End-Stab" stoßen. In diesem Baustadium sollte der Stab mit einem Hauch Sekundenkleber fixiert werden, damit er bei weiterer Bearbeitung nicht verwackelt.

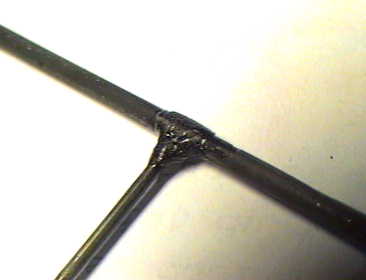

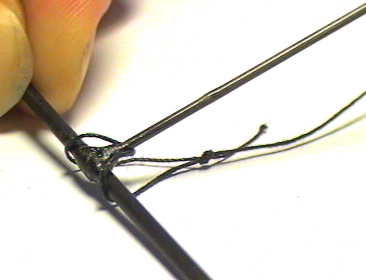

Jetzt wird diese Stelle mit einem dünnen Cfk-Faserstrang verstärkt. >

Und zwar so: Mal um die Rippe, mal um den Flächenstab - Natürlich sehr stramm und mit genügend Sekundenkleber.

Ist alles erhärtet, sollte das Resultat mindestens so aussehen >

Stabilitätsmäßig wird diese Verbindung nicht vor den Cfk Stäben versagen!Sind beide Tragflächenhälften auf diese Weise erstellt, kann man sie mit dem Mittelstück verkleben.- Den aufmerksamen Lesern wird aufgefallen sein, daß der Abstand von der Nasen- zur Endfaser 24cm beträgt, der Abstand der Messinghülsen im Mittelstück aber nur 23,4cm beträgt! - Das ist richtig so, da ja die Kompressionsrippen noch gespannt werden müssen - dann paßt alles genau.

Material: Sekundenkleber, Bespannfolie, Klebeband Hilfsmittel: Brett, Geschirrtuch (o.ä.)

Ist der Flyer bis zu diesem Stadium fortgeschritten, sollte man einmal alles zusammenstecken und die Recht filigrane Konstruktion begutachten - es sollte alles passen und einen funktionsgerechten Eindruck erwecken. Wer mir eine Freude machen will, kann gerne ein Foto per Email schicken. (Ich bekomme nämlich sehr wenig Feedback - schade)

Die Bespannung ist mal wieder ohne Hilfskonstruktionen nicht aufzubringen - man benötigt unbedingt ein ebenes Brett, welches mindestens so groß wie eine Tragflächenhälfte sein sollte, sowie ein dünnes Tuch (z.B. Geschirrtuch oder Samttuch geringer Dicke). Mit dem Tuch wird nun das "Baubrett" sehr stramm bespannt, indem man es auf der Unterseite des Brettes rundherum antackert. Die Oberseite sollte jetzt absolut faltenfrei bespannt sein.

Zur Bespannung selbst:

Erstmal sei gesagt, daß dieser Schritt bei einem Slowflyer nicht mit einem "normalen" Modell zu vergleichen ist. Bei "normalen" Fliegern heißt es: Fertig gebaut - jetzt noch das Finish. Beim Slowflyer: - Das Gerüst ist schon mal fertig - jetzt müssen wir noch ein Flugzeug daraus machen.

Auch bei der Bespannung wird ausschließlich mit dünnflüssigem Sek-Kleber gearbeitet!- Und zwar ganz, ganz, ganz.... wenig (also echt wenig). Nimmt man zuviel, sprödet die Faser auf und bricht bei Biegung. Nimmt man anderen Kleber (mit Lösungsmittel usw.) kann die Kohlefaser angegriffen werden und zerplatzt nach wenigen Stunden oder sogar Tagen!

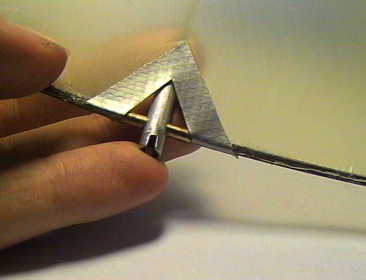

Zuerst wird das Bespannmaterial großzügig zugeschnitten. Im Bereich der Verstärkung am "Hauptholm" wird die Folie auf Maß gebracht und die Dreiecke (siehe Foto unten) werden aufgeklebt (Sek.). Jetzt wird die Folie mit den Dreiecken auf den Hauptholm gelegt und mit Tesa fixiert (Nur die Dreiecke). Nun wird die eine Flächenhälfte (mit der losen Folie) auf das bespannte Brett gelegt, sodaß der Hauptholm parallel zur Brettkante liegt (der steht ja vor). Liegt die Folie relativ glatt zwischen Tragflächenstäben und Tuch der Platte, werden die Kohlestäbe mit vielen Gewichten beschwert (Eisenstücke, Bleiakkus .... ) und zwar so, daß von der Tragfläche quasi nichts mehr zu sehen ist! Jetzt sollte noch am überstehenden Bespannmaterial gezogen werden, um die letzten Falten in der Folie zu entfernen. Ist die Folie faltenfrei, und sind die Verstärkungen noch genau über dem Mittelholm, so kann geklebt werden.

Das Tuch läßt die beschwerte Kohlefaser quasi minimal "einsacken" und vergrößert die Klebefläche der runden Kohlefasern erheblich. Geklebt wird mit dünnem Sekundenkleber, wobei die Flasche mit einer Kanüle versehen wird - so kann man einen "halben Tropfen" Kleber geschickt zwischen die Gewichte auf die Außenseite der Tragfläche zwischen Folie und Kohle bringen. - Durch die Kapillarkraft schießt der "halbe Tropfen" dann ca. 5cm nach rechts und links. - 10cm weiter wird also nochmal das gleiche gemacht..... (Verstopft einmal die Kanüle auf der Sekundenkleberflasche, kann diese in die Flamme eines Feuerzeuges gehalten werden - kinster knister - die Nadel ist wieder frei)

Das Kleben an sich geht schnell - Spritzer sind zu vermeiden, da diese als weiße Flecken sichtbar bleiben. Ist die eine Tragflächenhälfte mit so wenig Kleber wie möglich versehen, so sollte man einen Ventilator auf die Fläche richten - So verhindert man den weißen Sekundenkleberdämpf welcher sich beim Aushärten auf den Kohlestäben abschlagen würde. Der sieht besch.... aus und versprödet die Stäbe gewaltig!!

Nach einer Stunde kann man dann alles abstellen und die Gewichte entfernen. Fläche drehen und noch mal den Spaß mit der 2. Hälfte. Ist alles bespannt, wird mit einer Rasierklinge die überstehende Folie entfernt. Jetzt sollte die Bespannung schon faltenfrei sitzen. - Trotzdem wird sie mit einem Heißluftfön gestrafft.

Und zwar nur in der Mitte draufhalten - mit großem Abstand - sehr sehr vorsichtig. (An Folienresten üben)

- Ein Bügeleisen hat hier nichts verloren !!!! -

Kommt man mit der Heißluftpistole zu doll auf die Faser - Peng ! .... eine Fläche ist Schrott und wandert in den Müll (Neubespannen ist unmöglich, zumal man die alte Bespannung kaum entfernen kann)

Jetzt werden die Dreiecke (über dem Hauptholm (siehe Pic unten)) mit den Kohlefasern der Tragfläche verklebt.

Die im Text erwähnte dreieckige Verstärkung der Folie über dem Mittelstück (zum Größenvergleich meine Hand). Diese Dreiecke bestehen aus Gewebeklebeband, welches zusätzlich mit Sekundenkleber fixiert wurde. Sie sind als erstes auf die großzügig zurechtgeschnittene Folie zu kleben - an ihrer Lage wird dann die Folie vor dem Verkleben ausgerichtet. Die Leitwerke werden im Prinzip genauso bespannt: - Die Folie auf das präparierte Baubrett legen - Leitwerk auf Folie legen - Leitwerk extrem beschweren (Einsacken) - Folie nochmals am überstehenden Rand strammziehen - Sekundenkleber sehr sparsam aufbringen (mit Kanüle) - Fön beim Aushärten auf Objekt richten (Sekundenkleberdampf) - Nach einer Stunde mit Rasierklinge überstehende Folie abschneiden - alles mit Heißluftfön vorsichtig straffen. - Fertig!

Material: Zwirn, Sekundenkleber Hilfsmittel: Nadel

In diesem Baustadium ist zwar schon alles mit Folie bespannt, aber der Flyer hat weder Profil, noch V-Form! (Und sieht somit recht komisch aus) - Das soll sich aber durch die Verspannung schnell ändern - Hierfür sollte unbedingt der gute alte Zwirn (von Mutti) verwendet werden. Eine Nylonschnur würde sich nämlich bei der finalen Straffung unter Hitzeeinwirkung dehnen.

Im Bild links ist die Situation mal wieder nachgestellt. - Es soll die prinzipielle Führung des Kompressionsfadens gezeigt werden. Zwischen den Fingern halte ich den 2mm Tragflächenstab - der dünne Stab ist die noch nicht gespannte K-Rippe. Der K-Faden wird natürlich erst nach dem Bespannen eingefädelt und einfach mit einer Nadel durch die Bespannung gepikst. (Auch wenn es weh tut - das muß sein)

So sieht das dann bei der fertigen Fläche aus (von unten gesehen).> Der Faden sollte so stark gespannt werden, daß sich eine Wölbung von 2 - 3 cm einstellt. Ich brauche wohl nicht darauf hinzuweisen, daß die Wölbungen der beiden K-Rippen absolut identisch sein müssen, oder? Bei genauer Betrachtung ist sogar der Faden der V-Form-Verspannung sichtbar.

Die V-Form-Verspannung ist im "Dies ist das Haus vom Nikolaus" Verfahren mit einem Zwirn, welche nur am Anfang und am Ende verknotet ist, gespannt. Die Schnur wird z.B. an dem vorderen Ende der K-Rippe angeknotet und nach unten herausgeführt, verläuft dann unter der Tragfläche zur gegenüberliegenden K-Rippe, wird mit Nadel durchgepiekt und geht dann auf der Oberseite der Tragfläche zum hinteren Ende der 1. K-Rippe .......

Ihr kriegt das schon hin

Letztendlich wird die Fläche durch Peilen über die Fäden gerichtet, und anschließend der Faden an jeder Durchführungsstelle mit Sek.-kleber fixiert. Die V-Form kann je nach Belieben zwischen 4 und 8 (oder mehr) cm variieren.

Vor- und Nachteile verschiedener Bespannmaterialien

Hier sei noch mal die Zielsetzung diese Projektes erwähnt - wir wollten eine leistungsfähigen Slowflyer für wenig Geld bauen welcher den käuflichen Konstruktionen weitgehend das Wasser reichen kann!

Man kann sicherlich eine sehr teure Spezialfolie oder Kondensatorfolie kaufen und damit den Flieger bespannen - das spart dann vielleicht 1-2g! Wird der Flieger aber mal unsanft gehandhabt, so ist die Bespannung hin! Von Alltagstauglichkeit kann da keine Rede sein! Hinzu kommt die extrem schlechte Handhabung dieser Folien. Ich verwende daher für alle meine Slowflyer einen "Gelben Sack" als Bespannung! Diese Folie ist hervorragend geeignet und zum wegschmeißen viel zu schade. Sie ist extrem fest, läßt sich gut spannen, ist optisch ansprechend und kostet nix! - Viele mögen mich belächeln und das Image des "Next Gen." wird in Richtung "Müllbeutel" wandern - ich kann nur sagen, daß die Wahl der Folie nicht aus dem Bauch heraus geschah, sondern das Resultat umfassender Versuchsreihen ist!

Wer will kann jedoch auch eine "teure" Folie wie z.B. Ecospan (ca:35,-DM/10m) verwenden - die Bespannung der Teile wird (auch mit dieser Folie) genauso wie beschrieben vorgenommen. - Wer glaubt, daß es mit solch einer Folie einfacher geht, hat sich gewaltig getäuscht.

Kondensatorfolie: Diese Folie ist extrem dünn und nicht einfach zu beschaffen - das macht in diesem Falle aber nichts, da sie für uns absolut uninteressant ist! Solche Folien sind extrem schlecht zu verarbeiten (werden z.B. mit verdünntem Spannlack geklebt....) und sind für den "Next Gen." schlichtweg zu labil. - bei einem gerissenen Loop würde diese wie eine Seifenblase platzen. Diejenigen, die mit einem Slowflyer extremen Zeitflug betreiben wollen, sollten dennoch über solche Materialien nachdenken.

Papier und Seide: Mit diesen Bespannungen wurde zum Zeitpunkt unserer ersten "Versuche" experimentiert.- Das Gewicht ist nicht besonders niedrig, und von Reißfestigkeit kann nicht annähernd gesprochen werden! Das größte Manko ist jedoch, daß sich die Folie mit wechselnder Luftfeuchtigkeit verzieht! Somit sieht der Slowflyer, in Form und Schränkung der Tragfläche, je nach Wetterlage anders aus - an fliegen kann jedoch nicht gedacht werden.

Einfliegen und erfliegen des genauen Schwerpunktes

Die Schwerpunktlage die dem Flieger das "In der Luft bleiben" ermöglicht ist unkritisch. - Wird aber extrem "slow" und auf Zeit geflogen, muß der Schwerpunkt unglaublich genau eingestellt werden - dies geschieht, indem man den Akku in Millimeterschritten verschiebt. Wird der Akku nur um 1mm Verschoben, so ist schon eine sehr starke Veränderung der Flugeigenschaft und vor allem der Fluggeschwindigkeit zu beobachten. Mein Flyer hat den Schwerpunkt bei ca.: 71mm von der Nasenleiste aus gesehen (Einstellung der langsamsten Fluggeschwindigkeit)

Für den Erstflug empfehle ich den Schwerpunkt auf ungefähr 65mm zu legen - wer die Möglichkeit hat in eine Turnhalle (oder ähnliches) zu gehen, sollte dieses (gerade für den Erstflug) tun. Nun wird der Flyer in aller RUHE aufgebaut und die Rudereinstellungen werden getestet.

Ist die Tragfläche Verzugsfrei ? - Nochmal über die Fäden peilen............. Dann kann es losgehen: Halbgas und den Flyer einfach rollen lassen - etwas ziehen und schon sollte sich das gute Stück gemächlich in die Lüfte erheben. Vor den Ruderwirkungen braucht man keine Angst zu haben - der Flyer fliegt sich genauso wie jedes andere "große" Modell; nur eben langsamer und auf engerem Raum. Eine Turnhalle bietet somit absolut ausreichend Platz. Ist die erste Aufregung vorbei, kann man mit dem Gas spielen und die Kunstflugeigenschaften genießen. Der endgültige Schwerpunkt sollte individuell festgelegt werden - Wer auf Zeit fliegen will, sollte eine Position weit hinten wählen - der "Heizer" unter den Indoor-Fliegern sollte etwas weiter nach vorne gehen - für extreme Wendigkeit wiederum weiter nach hinten ............ Alles Geschmacksache - Ihr bekommt das schon hin. - Seitenruderausschlag zu beiden Richtungen: ca: 45° - Höhenruderausschlag nach oben: bis 1mm vor Berührung des Seitenruders (ca: 40°) ; nach unten: ca: 40°