Things become better, better, better......"Next

Generation II"

(Kapitel geschrieben Ende 2000)

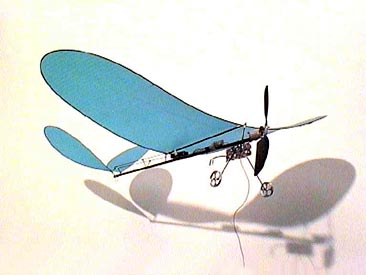

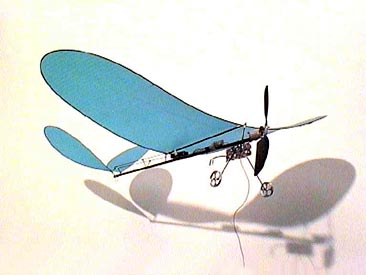

Seit geraumer Zeit wird nun schon der hier vorgestellte "Next Generation"

von den Lesern meiner Page nachgebaut. Selbstverständlich fliege ich

selbst dieses Modell mit wachsender Begeisterung und "muß" hin und

wieder mal einen solchen Flieger an Vereinskollegen abgeben. - Somit wird

von Zeit zu Zeit ein neuer "Next Gen." gebaut.

Die bisherige Evolution meiner Slowflyer verlief ja folgendermaßen:

Erster Versuch, Zweiter Versuch, Libelle, Next Generation, Nexus

6.....

Jedes Modell wurde fortlaufend verbessert und eigenhändig bis zum

Exzeß geflogen. Am meisten Freude bereitet mir jedoch der "Next Generation",

da er über hervorragende Flugeigenschaften und sehr gute Leistungsfähigkeit

verfügt.

Der "Nexus 6" wurde nach der Erprobungsphase wieder zum "Next Gen."

zurückgebaut - Die Tragflächenmechanik war zu empfindlich, die

Motorisierung viel zu heftig und die verwendete Bespannung zu weich........

Trotzdem möchte ich das Kapitel über den "Nexus" nicht von dieser

Page löschen, da er eigentlich auch zur "Familie" gehört und

in ihm einige interessante Ideen verwirklicht wurden.

Wenn man meine Worte so ließt, könnte man meinen, daß

der "Next Gen." nicht mehr zu verbessern ist - das ist selbstverständlich

totaler Quatsch.

Ich scheue mich natürlich nicht ganz EINDEUTIG die Schwächen

der "alten" Konstruktion aufzuzeigen und möchte mit diesem Kapitel

meine Lösungen veröffentlichen!

- Potentielle Nachbauer sollten dieses Kapitel

unbedingt lesen und die Verbesserungen auch in ihr Modell einfließen

lassen!

...... Ach so ... zum Thema "VERÖFFENTLICHEN" .... da gibt es doch

ein Buch von H.Schulte .... naja - ich habe mir das dann mal durchgelesen

.... Schön, daß ich dort so oft erwähnt werde (währe

noch schöner gewesen, wenn mich mal jemand gefragt hätte !!!!!)

... das gehört hier aber nicht rein ...

"Next Generation II" und was verbessert wurde:

1. Die Bespannung

|

Das offensichtlichste Merkmal des "Gen, II"

ist die neue Bespannung. Der früher empfohlene "Gelbe Sack" ist zweifellos

preislich unschlagbar, jedoch nicht so einfach zu verarbeiten bzw. zu kleben.

Jede zweite Mail die mich erreicht handelt von Problemen mit der Bespannung.

Anscheinend gibt es unterschiedliche "Gelbe Säcke", die sich z.T.

nicht kleben lassen (wie jede andere PE-Tüte eben). Abgesehen von

dem offensichtlich nicht vorhandenem Qualitätsstandart der "Gelben",

könnte die Stabilität auch höher sein, zumal das Haupteinsatzgebiet

des "Next Gen." meist der Hintergarten als die Turnhalle ist.....

Bei meiner ewigen Suche nach dem ultimativen Bespannmaterial schieden

somit die Handelsüblichen "Leichtfolien" aus - Bei Slowflytreffen

wurde mir schnell klar, das diese nicht den "Heckentest" bestehen würden.

Es sollte ein Material sein, daß fast unkaputtbar, thermisch straffbar

und problemlos klebbar sein sollte.

Unterschiedliche Farben sowie UV-Beständigkeit währe auch

wünschenswert........... - also ein Material, daß für ähnliche

Zwecke konstruiert sein müßte..... |

Im Drachenladen meines Vertrauens diskutierten

wir dann mal die Problematik - und schon hatte ich einige Nylonreste von

ultraleichten "Indoordrachen" (ja, sowas gibt es...) eingepackt. Während

der Heimfahrt hätte ich dann fast zuviel gekriegt - das Zeug ist ja

total klasse und sehr stabil ... kleben läßt es sich auch, aber

wie soll man das spannen?? Zum Glück testete ich dieses Material trotzdem

- was soll ich sagen - kleben ist kein Problem und spannen läßt

sich das wie Oracover, ohne das irgendwas schmilzt, oder sich verzieht.

Das ist also DAS Material. - Abschreckend erschien anfangs das rel. hohe

Gewicht von ca.:18g/m^2 - Folgende Rechnung läßt die Sache aber

in anderem Licht erscheinen:

Die Gesamtfläche berechnet sich zu: 0.84m x 0.26m = 0.218m^2 (Material

der Ausgerundeten Ohren findet sich in etwa auf den Leitwerken wieder)

Also haben wir ganz grob 0.22 m^2 Bespannung auf dem Flieger. Bei 18g/m^2

sind das:

18 x 0.22 = 3.96 g Bespannung. - Also alles halb so wild ...... |

|

|

Okay - den Heckentest besteht die Bespannung

locker - jetzt kommt der "Super GAU" - Der Alptraum jedes Slowflyers

- ...... kleine Kinder......

Wird die Bespannung dieser zerstörerischen Urgewalt standhalten?

< Sir "Nerventod" beim Belastungstest... |

| Ich flieg seit nun schon fast zwei Jahren

nur noch mit dieser Bespannung und kann wohl behaupten, daß ich auch

nichts anderes mehr verwenden werde - absolut festlegen kann ich mich natürlich

nicht ... aber bei allen Slowfly-Treffen konnte diese Bespannung absolut

überzeugen. Selbst "Stefan Dolch" staunte in Königslutter nicht

schlecht und betrachtete sich das Material auf das Genauste. - Die Stabilität

und die optischen Vorzüge begeisterten auch ihn...

Mitte Bild: Stefan Dolch; links meine Wenigkeit; rechts .... > |

|

Okay - also ihr braucht das Zeug! Fragt im Drachenladen nach

18g-Nylon für Indoordrachen. Das ist nichts außergewöhnliches

und sollte von JEDEM Drachenladen bestellbar sein.

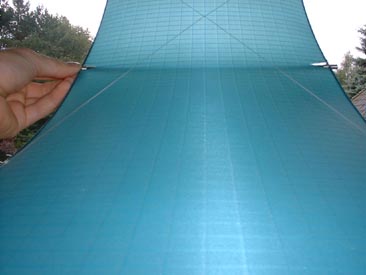

Das Bespannen geht wie folgt: (Fotos von neuem Modell - gleiche Bespannung

- nur andere Farbe...)

|

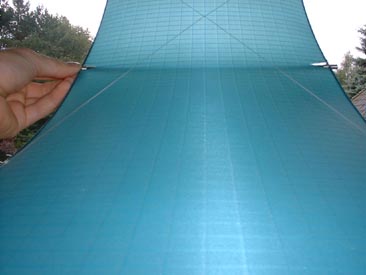

Den fertig aufgebauten Flächenrahmen

einfach an die Tischkante legen. Das Nylon ist grob zugeschnitten und kann

einfach glatt auf den Tisch gelegt werden - ein fixieren mit Tesa ist nicht

nötig.

Es ist darauf zu achten, das die dreieckigen Ausschnitte für die

Mittelstrebe der Tragfläche vor dem aufkleben eingeschnitten werden.

Jetzt wird die 2mm Faser der Tragfläche leicht auf den Tisch gedrückt

und das Nylon Stück für Stück mit Sekundenkleber angeklebt.

Im

Gegensatz zu anderen Folien sollte man hier nicht mit Kleber geizen - eine

Kanüle an der Sekundenkleberflasche erübrigt sich somit.

Aber Achtung - die Bespannung klebt sofort! - und das für immer! |

|

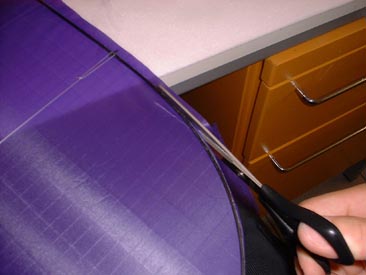

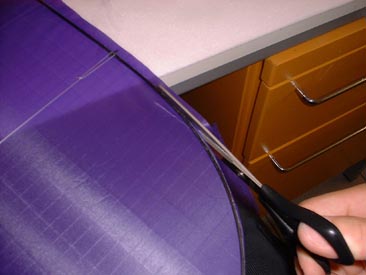

Ist der Sekundenkleber ausgehärtet, wird

der überstehende Rand eng abgeschnitten. Die letzten überstehenden

1 bis 2mm des Nylons werden nun mit einem SCHARFEN Cutter abgeschabt!

Das geht besser als man denkt - man hält die Klinge einfach im

90° Winkel auf die Kohlefaser und bewegt sie schnell hin und her -

Das gib eine astreine Kante und ermöglicht es den überschüssigen

Sekundenkleber von der Kohlefaser zu entfernen.

Ist der Kleber und das Nylon bis auf die Faser entfernt, läßt

sich die Klinge spürbar leichter bewegen - fertig.

< Also erst abschneiden, dann die Kante durch schaben perfektionieren. |

|

Letztendlich wird die Fläche verspannt und gerichtet.

Das Foto zeigt die Fläche unmittelbar vor dem Straffen des Nylons.

Gestrafft wird hier NICHT mit Heißluft, sondern mit dem guten

alten Oracover-Bügeleisen.

Auf Stufe 3 ist das Straffen eine Lachnummer - Die oberste Grundregel

gilt aber dennoch: NICHT DIE KOHLEFASER ERWÄRMEN.

Das höchste der Gefühle ist ein ganz kurzes Anticken mit

dem Bügeleisen .... eine vollkommen faltenfreie Fläche

ist dennoch ohne Probleme möglich. |

2. Die Leitwerke

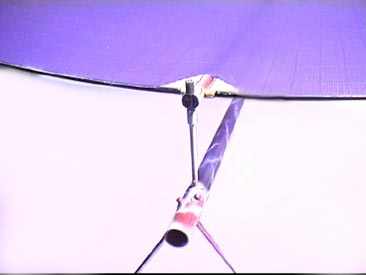

Wer sich die Bilder ganz genau angeschaut hat, wird festgestellt haben,

daß der "Next Generation II" ein V-Leitwerk bekommen hat.

Dafür gibt es gleich mehrere Gründe:

1. Es ist viel viel einfacher zu bauen (das ist auch der Hauptgrund)

2. Es ist leichter

3. Es kann sich beim Bespannen nicht verziehen bzw. verdrehen

4. Man kann es schnell und komplett entfernen

5. Die Anlenkung ist unkomplizierter

6. Es ist viel viel einfacher zu bauen (oder erwähnte ich das

schon??)

|

Nochmal ein Rückblich auf die alte Konstruktion

von 1998.

"Schon" recht sauber gebaut - jedoch aus heutiger Sicht vergleichsweise

aufwendig in der Herstellung - aber absolut funktionell und robust.

< Dieser Flieger wird heute noch mit wachsender Begeisterung von

Helmut Gerken geflogen - die Bespannung wurde jedoch ausgetauscht (wodurch

wohl...?)

Komischerweise wurde diese Konstruktion von H.Schulte fast exakt übernommen

und (ohne mich zu fragen!!!!) in seinem Buch abgedruckt - Da hat

er sich das aber sehr einfach gemacht - schade! |

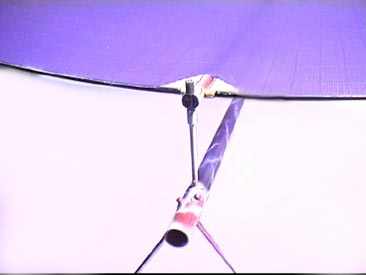

| Hier ist die neue Konstruktion sehr schön

zu sehen. Das "lustige" anim. GIF zeigt wohl deutlich wie einfach sich

die Leitwerke abnehmen lassen. Die 1mm Schubstangen sind mittig am Leitwerksträger

nochmal geführt (ähnlich wie bei der alten Version) und werden

somit minimal gebogen. Durch diese Biegung halten sie die Leitwerke gegen

Herausrutschen fest.

Das V-Leitwerk besteht praktisch aus zwei Seitenleitwerken. Die 1,2mm

Kohlefaser wird einfach gebogen.....

Länge der umlaufenden Faser: 50 bis 60cm

Öffnungswinkel des Leitwerks: 110° |

|

Auch diese Konstruktion hat sich bestens bewehrt - fliegerisch ist absolut

kein Unterschied feststellbar - Das Steuern am Boden funktioniert auch

noch recht ordentlich....

3. Der Antrieb

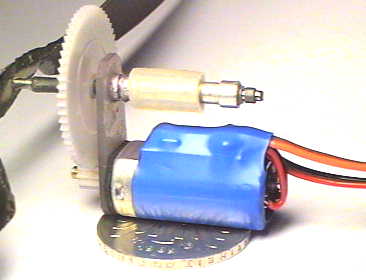

Nach wie vor ist der MK-Motor noch das Maß aller Dinge - Er funktioniert

wie ein Uhrwerk, und verfügt über reichlich Leistungsreserven.

Auf Slowflytreffen kann er fast allen anderen Modellen das Wasser reichen.

Die Abstimmung auf dieses Modell scheint einfach perfekt zu sein....

|

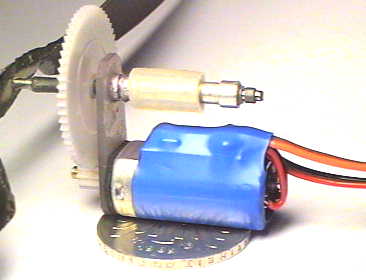

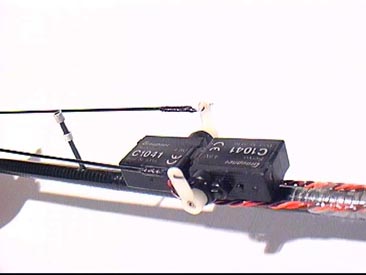

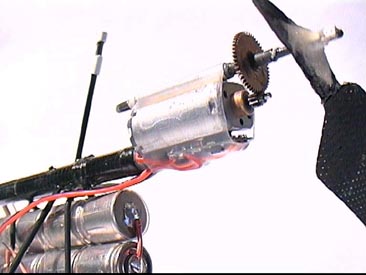

Hier nochmal der "alte" Antrieb - Aus einer

2mm GFK-Platte wurde der Motorträger hergestellt. Die Welle besteht

aus Stahl und ist in Teflon gelagert.

Sehr schön ist auch der Silikonschlauch (auf der Wellenlagerung)

zu sehen - Dieser Antrieb wurde mit dem Silikonschlauch in das Rumpfrohr

"gestopft" und war so leicht elastisch gelagert.... prinzipiell ist das

auch so geblieben.

Unschön ist jedoch das recht große Getriebe - bei der Verwendung

von dem Modul 0,5 und einer Untersetzung von 6/1 ist das jedoch zwangsweise

so..... |

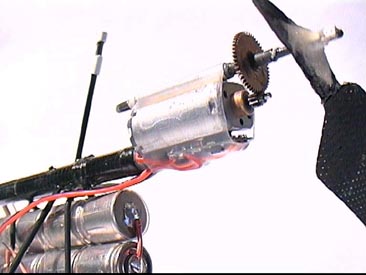

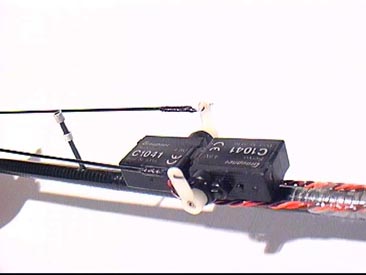

|

Und so sieht der "aktuell" Antrieb aus. Das Modul ist auf 0,3 geschrumpft

- Der Regler ist immer noch am Motor angeschrumpft und der gesamte Antrieb

elastisch gelagert.

Dieses wurde wieder durch einen Silikonschlauch im Rumpfrohr erreicht....

Das Maß der Beweglichkeit läßt sich am GIF recht gut erkennen.

Die Konstruktion hat sich hervorragend bewehrt - Dieser Antrieb kann

eigentlich nicht kaputt gehen! |

4. Räder, Räder ....

Mit Entsetzen habe ich in dem Buch von H.Schulte die "Marktübersicht"

der käuflich zu erwerbenden Räder gesehen.

Also wirklich - RÄDER WERDEN NICHT GEKAUFT ! - Zum einen sind

die Dinger meist viel zu schwer oder viel zu groß (oft beides), zum

anderen einfach viel zu teuer. Hinzu kommt das sie nach einer schlechten

Landung kaputt sind.

Also Räder selber bauen ist angesagt ... und das ist eine Lachnummer....

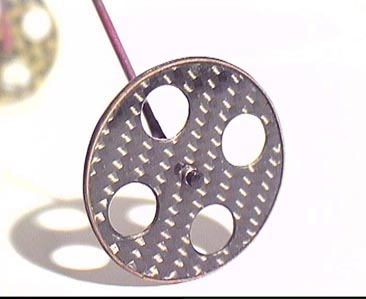

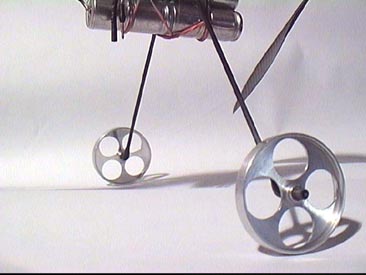

| Wie man dieses wunderschöne, leichte

Rad schnell selber bauen kann ist in der Baubeschreibung des "Next Generation"

genau beschrieben. Es ist zeitlos schön und absolut Praxistauglich.

Stabilitätsmäßig ist es z.B. den Rädern der Bleriot

weit überlegen.... Dennoch schaffe es mein Spezialfreund "Jens Redelfs"

ein solches Rad "kaputtzulanden" bzw. "kaputtabzustürtzen". Dabei

zerbrach dann die Radnarbe und der Rundlauf war hinüber.... |

|

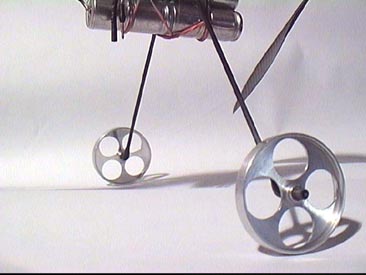

|

Da Jens mittlerweile gelernt hat, daß

seine fliegerischen "Künste" einen hohen Materialeinsatz fordern,

mußte etwas unzerstörbares her......

Gesagt getan - wenige Tage später hatte er sich Räder aus

Alu herstellen lassen.

Diese Dinger sind tatsächlich aus dem Vollen gedreht und hauchdünn

- Es dürfe selbst Jens nicht gelingen diese "Schmuckstücke" zu

zerstören...

Die Kehrseite ist das dennoch hohe Gewicht. Metall ist nunmal schwer

- auch wenn es dünn ist ....

Das Paar wiegt ca.:4g!! |

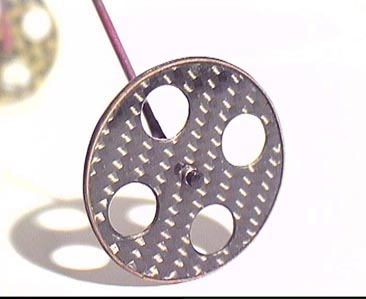

Es gibt natürlich fast nichts, was nicht

noch zu toppen ist. Die von mir im Moment verwendeten Räder sind aus

einer 1mm CFK-AFK-Platte ausgeschnitten. Die Narbe ist aus Messing, die

Lauffläche aus CFK-Rovings gewickelt. Eine solche 1mm Platte ist im

Normalfall kaum zu bezahlen und nur sehr schlecht zu bekommen - da ist

man schon auf außergewöhnliche und meist auch unzuverlässige

Quellen angewiesen ... Ich habe z.B. diese Platte bei Ebay für sehr

wenig Geld ersteigert...

Das Gewicht des Rades ist sehr gering (Paar < 1g), die Stabilität

wohl unschlagbar. > |

|

5. Diverses

1. Die Tagflächentiefe

wurde auf 26cm erhöht. Hierdurch vergrößert sich die tragende

Fläche erheblich und

die temperaturempfindlichen Fasern platzen beim Spannen nicht so leicht,

da sie weniger stark gebogen sind.

|

2. Die Flächenpylone wurden

von 1mm auf 2mm Stärke erhöht und die aufwendige Arretierung

der Tragfläche durch genial-einfache Lösung ersetzt. Das Bild

beantwortet wohl alle Fragen erschöpfend. |

| 3. Selbstverständlich

kommen nun die Graupner 6g-Servos zum Einsatz. Zu Zeiten des alten "Next

Gen." waren ja 9g Servos die Schallgrenze. |

|

4. Es wurden

erfolgreich Flächen ohne Kompressionsrippe gebaut. Die Gewichtsersparnis

ist minimal, die

Steifigkeit der Fläche geht jedoch nicht unerheblich zurück.

- Daher sollte man sich schon die K-Rippe gönnen.

Zurück

zur Startseite